Keluli Tahan Karat Dupleks – Superdupleks

Dalam metalurgi, keluli tahan karat ialah aloi keluli dengan sekurang-kurangnya 10.5% kromium dengan atau tanpa unsur pengaloian lain dan maksimum 1.2% karbon mengikut jisim.Keluli tahan karat, juga dikenali sebagai keluli inox atau inox daripada tidak boleh dioksida Perancis (tidak boleh dioksidakan), ialahaloi keluliyang sangat terkenal dengan rintangan kakisannya, yang meningkat dengan peningkatan kandungan kromium.Rintangan kakisan juga boleh dipertingkatkan dengan penambahan nikel dan molibdenum.Rintangan aloi logam ini terhadap kesan kimia agen menghakis adalah berdasarkan pempasifan.Untuk pempasifan berlaku dan kekal stabil, aloi Fe-Cr mesti mempunyai kandungan kromium minimum kira-kira 10.5% mengikut berat, di atasnya pasif boleh berlaku dan di bawah adalah mustahil.Kromium boleh digunakan sebagai unsur pengerasan dan kerap digunakan dengan unsur pengeras seperti nikel untuk menghasilkan sifat mekanikal yang unggul.

Keluli Tahan Karat Dupleks

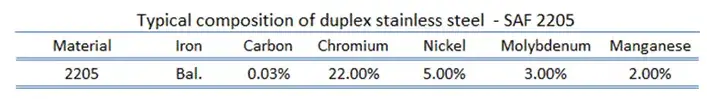

Seperti namanya, keluli tahan karat dupleks adalah gabungan dua jenis aloi utama.Mereka mempunyai struktur mikro campuran austenit dan ferit, tujuannya biasanya adalah untuk menghasilkan campuran 50/50, walaupun, dalam aloi komersial, nisbahnya mungkin 40/60.Rintangan kakisan mereka adalah serupa dengan rakan sejawatan austenit mereka, tetapi rintangan kakisan tegasan mereka (terutamanya kepada retakan kakisan tegasan klorida), kekuatan tegangan dan kekuatan hasil (kira-kira dua kali kekuatan hasil keluli tahan karat austenit) secara amnya lebih baik daripada austenit. gred.Dalam keluli tahan karat dupleks, karbon disimpan pada tahap yang sangat rendah (C<0.03%).Kandungan kromium berjulat dari 21.00 hingga 26.00%, kandungan nikel berjulat dari 3.50 hingga 8.00%, dan aloi ini mungkin mengandungi molibdenum (sehingga 4.50%).Keliatan dan kemuluran biasanya jatuh di antara gred austenit dan ferit.Gred dupleks biasanya dibahagikan kepada tiga subkumpulan berdasarkan rintangan kakisannya: dupleks tanpa lemak, dupleks standard dan superdupleks.Keluli superdupleks telah meningkatkan kekuatan dan rintangan kepada semua bentuk kakisan berbanding keluli austenit standard.Kegunaan biasa termasuk aplikasi marin, loji petrokimia, loji penyahgaraman, penukar haba dan industri pembuatan kertas.Hari ini, industri minyak dan gas adalah pengguna terbesar dan telah mendorong lebih banyak gred kalis kakisan, yang membawa kepada pembangunan keluli superdupleks.

Rintangan keluli tahan karat terhadap kesan kimia agen menghakis adalah berdasarkan kepasifan.Untuk pempasifan berlaku dan kekal stabil, aloi Fe-Cr mesti mempunyai kandungan kromium minimum kira-kira 10.5% mengikut berat, di atasnya pasif boleh berlaku dan di bawah adalah mustahil.Kromium boleh digunakan sebagai unsur pengerasan dan kerap digunakan dengan unsur pengeras seperti nikel untuk menghasilkan sifat mekanikal yang unggul.

Keluli Tahan Karat Dupleks – SAF 2205 – 1.4462

Keluli tahan karat dupleks biasa ialah SAF 2205 (tanda dagangan milik Sandvik untuk keluli tahan karat dupleks 22Cr (feritik-austenit), yang biasanya mengandungi 22% kromium dan 5% nikel.Ia mempunyai rintangan kakisan yang sangat baik dan kekuatan tinggi, 2205 adalah keluli tahan karat dupleks yang paling banyak digunakan.Aplikasi SAF 2205 adalah dalam industri berikut:

- Pengangkutan, penyimpanan, dan pemprosesan kimia

- Peralatan pemprosesan

- Klorida tinggi dan persekitaran marin

- Penerokaan minyak dan gas

- Mesin kertas

Sifat Keluli Tahan Karat Dupleks

Sifat bahan adalah sifat intensif, yang bermaksud ia bebas daripada jumlah jisim dan mungkin berbeza dari satu tempat ke tempat dalam sistem pada bila-bila masa.Sains bahan melibatkan mengkaji struktur bahan dan mengaitkannya dengan sifatnya (mekanikal, elektrik, dll.).Setelah ahli sains bahan mengetahui tentang korelasi struktur-sifat ini, mereka kemudian boleh meneruskan untuk mengkaji prestasi relatif bahan dalam aplikasi tertentu.Penentu utama struktur bahan dan dengan itu sifatnya ialah unsur kimia penyusunnya dan bagaimana ia telah diproses menjadi bentuk terakhirnya.

Sifat Mekanikal Keluli Tahan Karat Dupleks

Bahan sering dipilih untuk pelbagai aplikasi kerana ia mempunyai kombinasi ciri mekanikal yang diingini.Untuk aplikasi struktur, sifat bahan adalah penting dan jurutera mesti mengambil kiranya.

Kekuatan Keluli Tahan Karat Dupleks

Dalam mekanik bahan, yangkekuatan sesuatu bahanialah keupayaannya untuk menahan beban yang dikenakan tanpa kegagalan atau ubah bentuk plastik.Kekuatan bahan mengambil kira hubungan antara beban luaran yang dikenakan pada bahan dan ubah bentuk atau perubahan dalam dimensi bahan yang terhasil.Kekuatan bahan adalah keupayaannya untuk menahan beban yang dikenakan ini tanpa kegagalan atau ubah bentuk plastik.

Kekuatan Tegangan Muktamad

Kekuatan tegangan muktamad keluli tahan karat dupleks – SAF 2205 ialah 620 MPa.

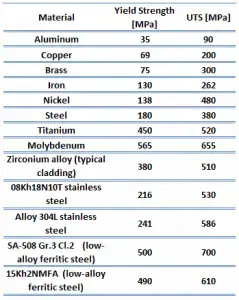

Thekekuatan tegangan muktamadadalah maksimum pada kejuruteraanlengkung tegasan-tekanan.Ini sepadan dengan tegasan maksimum yang ditanggung oleh struktur dalam ketegangan.Kekuatan tegangan muktamad sering dipendekkan kepada "kekuatan tegangan" atau "kekuatan muktamad."Jika tekanan ini dikenakan dan dikekalkan, patah tulang akan berlaku.Selalunya, nilai ini jauh lebih tinggi daripada tegasan hasil (sebanyak 50 hingga 60 peratus lebih banyak daripada hasil untuk beberapa jenis logam).Apabila bahan mulur mencapai kekuatan muktamadnya, ia mengalami leher di mana luas keratan rentas berkurangan secara tempatan.Keluk tegasan-terikan tidak mengandungi tegasan yang lebih tinggi daripada kekuatan muktamad.Walaupun ubah bentuk boleh terus meningkat, tekanan biasanya berkurangan selepas mencapai kekuatan muktamad.Ia adalah harta yang intensif;oleh itu, nilainya tidak bergantung kepada saiz spesimen ujian.Walau bagaimanapun, ia bergantung kepada faktor lain, seperti penyediaan spesimen, kehadiran atau sebaliknya kecacatan permukaan, dan suhu persekitaran dan bahan ujian.Kekuatan tegangan muktamad berbeza dari 50 MPa untuk aluminium hingga setinggi 3000 MPa untuk keluli berkekuatan sangat tinggi.

Thekekuatan tegangan muktamadadalah maksimum pada kejuruteraanlengkung tegasan-tekanan.Ini sepadan dengan tegasan maksimum yang ditanggung oleh struktur dalam ketegangan.Kekuatan tegangan muktamad sering dipendekkan kepada "kekuatan tegangan" atau "kekuatan muktamad."Jika tekanan ini dikenakan dan dikekalkan, patah tulang akan berlaku.Selalunya, nilai ini jauh lebih tinggi daripada tegasan hasil (sebanyak 50 hingga 60 peratus lebih banyak daripada hasil untuk beberapa jenis logam).Apabila bahan mulur mencapai kekuatan muktamadnya, ia mengalami leher di mana luas keratan rentas berkurangan secara tempatan.Keluk tegasan-terikan tidak mengandungi tegasan yang lebih tinggi daripada kekuatan muktamad.Walaupun ubah bentuk boleh terus meningkat, tekanan biasanya berkurangan selepas mencapai kekuatan muktamad.Ia adalah harta yang intensif;oleh itu, nilainya tidak bergantung kepada saiz spesimen ujian.Walau bagaimanapun, ia bergantung kepada faktor lain, seperti penyediaan spesimen, kehadiran atau sebaliknya kecacatan permukaan, dan suhu persekitaran dan bahan ujian.Kekuatan tegangan muktamad berbeza dari 50 MPa untuk aluminium hingga setinggi 3000 MPa untuk keluli berkekuatan sangat tinggi.

Kekuatan Hasil

Kekuatan hasil keluli tahan karat dupleks – SAF 2205 ialah 440 MPa.

Thetitik alahialah titik pada alengkung tegasan-tekananyang menunjukkan had kelakuan anjal dan kelakuan plastik permulaan.Kekuatan alah atau tegasan alah ialah sifat bahan yang ditakrifkan sebagai tegasan di mana bahan mula berubah bentuk secara plastis.Sebaliknya, titik hasil ialah titik di mana ubah bentuk tak linear (anjal + plastik) bermula.Sebelum takat hasil, bahan akan berubah bentuk secara elastik dan kembali kepada bentuk asalnya apabila tegasan yang dikenakan dikeluarkan.Sebaik sahaja titik hasil diluluskan, beberapa pecahan ubah bentuk akan kekal dan tidak boleh diterbalikkan.Sesetengah keluli dan bahan lain mempamerkan tingkah laku yang dipanggil fenomena titik hasil.Kekuatan hasil berbeza daripada 35 MPa untuk aluminium berkekuatan rendah kepada lebih daripada 1400 MPa untuk keluli berkekuatan tinggi.

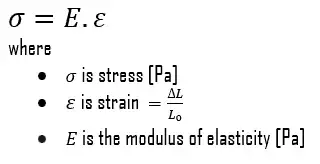

Modulus Keanjalan Young

Modulus keanjalan Young bagi keluli tahan karat dupleks – SAF 2205 ialah 200 GPa.

Modulus keanjalan Youngialah modulus keanjalan untuk tegasan tegangan dan mampatan dalam rejim keanjalan linear bagi ubah bentuk uniaksial dan biasanya dinilai melalui ujian tegangan.Sehingga mengehadkan tekanan, badan akan dapat memulihkan dimensinya semasa penyingkiran beban.Tegasan yang dikenakan menyebabkan atom dalam kristal bergerak dari kedudukan keseimbangannya, dan semuaatomdisesarkan jumlah yang sama dan mengekalkan geometri relatifnya.Apabila tegasan dikeluarkan, semua atom kembali ke kedudukan asalnya, dan tiada ubah bentuk kekal berlaku.mengikutundang-undang Hooke, tegasan adalah berkadar dengan terikan (di kawasan elastik), dan cerun ialah modulus Young.Modulus Young adalah sama dengan tegasan longitudinal dibahagikan dengan terikan.

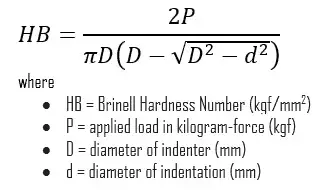

Kekerasan Keluli Tahan Karat Dupleks

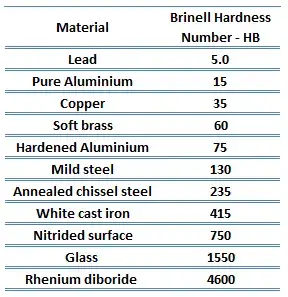

Kekerasan Brinell bagi keluli tahan karat dupleks – SAF 2205 adalah lebih kurang 217 MPa.

Dalam sains bahan,kekerasanialah keupayaan untuk menahan lekukan permukaan (ubah bentuk plastik setempat) dan calar.Kekerasan mungkin merupakan sifat bahan yang paling kurang ditakrifkan kerana ia mungkin menunjukkan ketahanan terhadap calar, lelasan, lekukan, atau juga rintangan kepada pembentukan atau ubah bentuk plastik setempat.Kekerasan adalah penting dari sudut kejuruteraan kerana rintangan haus sama ada oleh geseran atau hakisan oleh wap, minyak dan air secara amnya meningkat dengan kekerasan.

Dalam sains bahan,kekerasanialah keupayaan untuk menahan lekukan permukaan (ubah bentuk plastik setempat) dan calar.Kekerasan mungkin merupakan sifat bahan yang paling kurang ditakrifkan kerana ia mungkin menunjukkan ketahanan terhadap calar, lelasan, lekukan, atau juga rintangan kepada pembentukan atau ubah bentuk plastik setempat.Kekerasan adalah penting dari sudut kejuruteraan kerana rintangan haus sama ada oleh geseran atau hakisan oleh wap, minyak dan air secara amnya meningkat dengan kekerasan.

Ujian kekerasan Brinelladalah salah satu ujian kekerasan lekukan yang dibangunkan untuk ujian kekerasan.Dalam ujian Brinell, indentor sfera yang keras dipaksa di bawah beban tertentu ke dalam permukaan logam yang akan diuji.Ujian biasa menggunakan bola keluli yang dikeraskan berdiameter 10 mm (0.39 in) sebagai indentor dengan daya 3,000 kgf (29.42 kN; 6,614 lbf).Beban dikekalkan malar untuk masa tertentu (antara 10 dan 30 s).Untuk bahan yang lebih lembut, daya yang lebih kecil digunakan;untuk bahan yang lebih keras, bola tungsten karbida digantikan dengan bola keluli.

Ujian ini memberikan keputusan berangka untuk mengukur kekerasan bahan, yang dinyatakan oleh nombor kekerasan Brinell - HB.Nombor kekerasan Brinell ditetapkan oleh piawaian ujian yang paling biasa digunakan (ASTM E10-14[2] dan ISO 6506–1:2005) sebagai HBW (H daripada kekerasan, B daripada Brinell, dan W daripada bahan indentor, tungsten (wolfram) karbida).Dalam piawaian terdahulu, HB atau HBS digunakan untuk merujuk kepada ukuran yang dibuat dengan indentor keluli.

Nombor kekerasan Brinell (HB) ialah beban dibahagikan dengan luas permukaan lekukan.Diameter kesan diukur dengan mikroskop dengan skala bertindih.Nombor kekerasan Brinell dikira daripada persamaan:

Terdapat pelbagai kaedah ujian yang biasa digunakan (cth, Brinell,Knoop,Vickers, danRockwell).Terdapat jadual yang tersedia mengaitkan nombor kekerasan daripada kaedah ujian yang berbeza di mana korelasi boleh digunakan.Dalam semua skala, nombor kekerasan yang tinggi mewakili logam keras.

Sifat Terma Keluli Tahan Karat Dupleks

Sifat terma bahan merujuk kepada tindak balas bahan terhadap perubahan dalam bahan tersebutsuhudan aplikasihaba.Sebagai pepejal menyeraptenagadalam bentuk haba, suhunya meningkat, dan dimensinya meningkat.Tetapi bahan yang berbeza bertindak balas terhadap penggunaan haba secara berbeza.

Kapasiti haba,pengembangan haba, dankekonduksian termaselalunya kritikal dalam kegunaan praktikal pepejal.

Takat Lebur Keluli Tahan Karat Dupleks

Takat lebur keluli tahan karat dupleks – keluli SAF 2205 adalah sekitar 1450°C.

Secara umumnya, lebur ialah perubahan fasa sesuatu bahan daripada fasa pepejal kepada fasa cecair.Thetakat lebursesuatu bahan ialah suhu di mana perubahan fasa ini berlaku.Takat lebur juga mentakrifkan keadaan di mana pepejal dan cecair boleh wujud dalam keseimbangan.

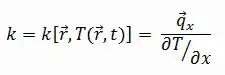

Kekonduksian Terma Keluli Tahan Karat Dupleks

Kekonduksian terma keluli tahan karat dupleks – SAF 2205 ialah 19 W/(m. K).

Ciri pemindahan haba bahan pepejal diukur dengan sifat yang dipanggilkekonduksian terma, k (atau λ), diukur dalam W/mK Ia mengukur keupayaan bahan untuk memindahkan haba melalui bahan denganpengaliran.Perhatikan bahawaundang-undang Fourierterpakai kepada semua jirim, tanpa mengira keadaannya (pepejal, cecair, atau gas).Oleh itu, ia juga ditakrifkan untuk cecair dan gas.

Thekekonduksian termakebanyakan cecair dan pepejal berbeza mengikut suhu, dan untuk wap, ia juga bergantung kepada tekanan.Secara umum:

Kebanyakan bahan adalah hampir homogen, oleh itu kita biasanya boleh menulis k = k (T).Takrifan yang sama dikaitkan dengan kekonduksian terma dalam arah y- dan z (ky, kz), tetapi untuk bahan isotropik, kekonduksian terma adalah bebas daripada arah pemindahan, kx = ky = kz = k.

Masa siaran: Feb-04-2023